Tomographie RX

Tomographie RX

La tomographie rayons X est une technique qui permet de reconstruire le volume d’une pièce (nuage de points 3D) à partir des projections d’images RX de l’objet.

Nos techniciens RX peuvent inspecter vos pièces grâce à ce contrôle non destructif (Porosités, fissures, inclusions, défauts internes, recherche de fuites, visualisation des fibres…), et les mesurer (plastique et aluminium) avec une précision de 10+L/50 (soit environ +-12µm).

« Si vous souhaitez réaliser le post traitement de votre pièce en interne, vous pouvez également nous confier uniquement le scan 3D de la pièce et vous rapprocher de nos équipes.

L’acquisition du logiciel VG studio max de volume graphique est possible, n’hésitez pas à contacter votre interlocuteur pour plus de renseignement. »

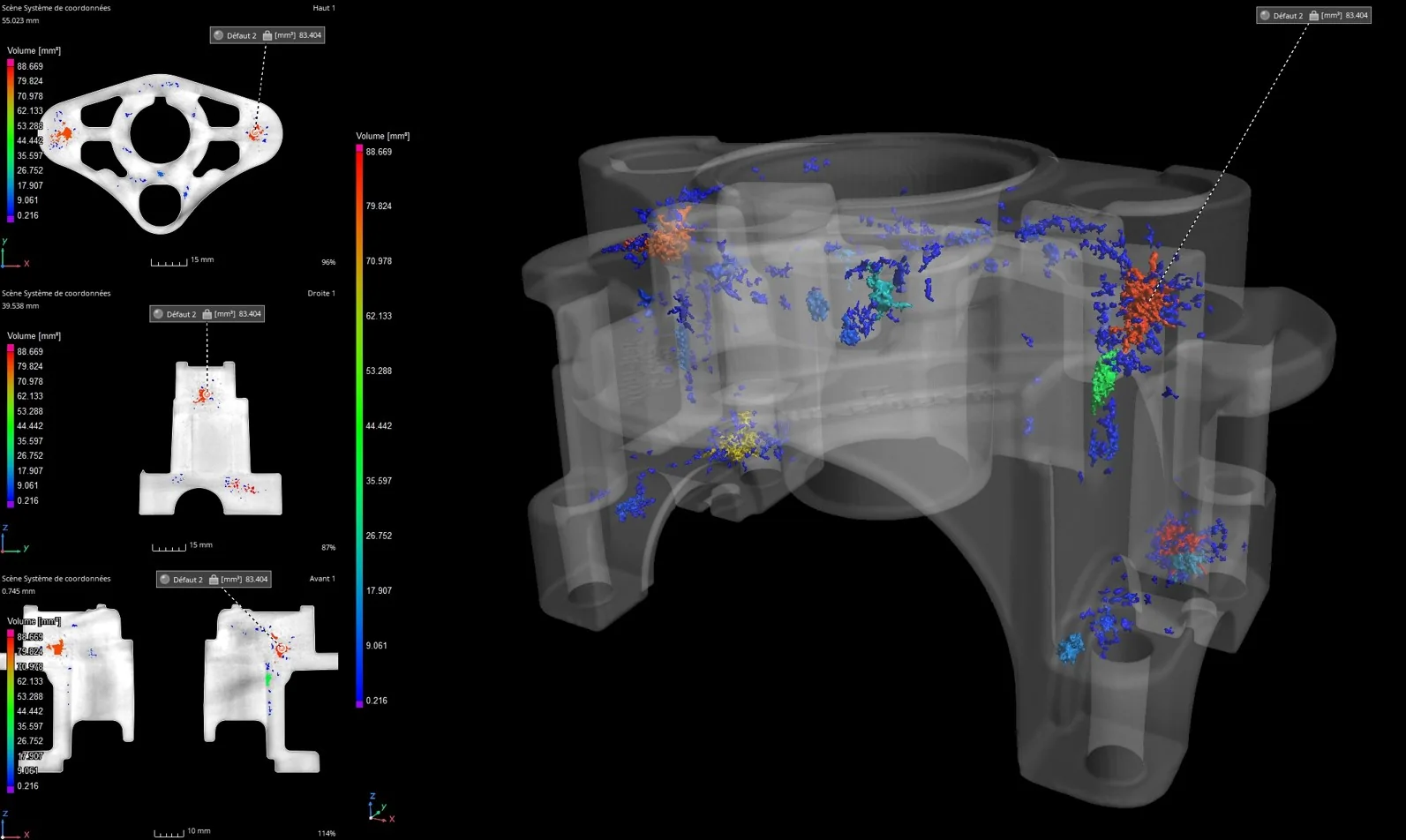

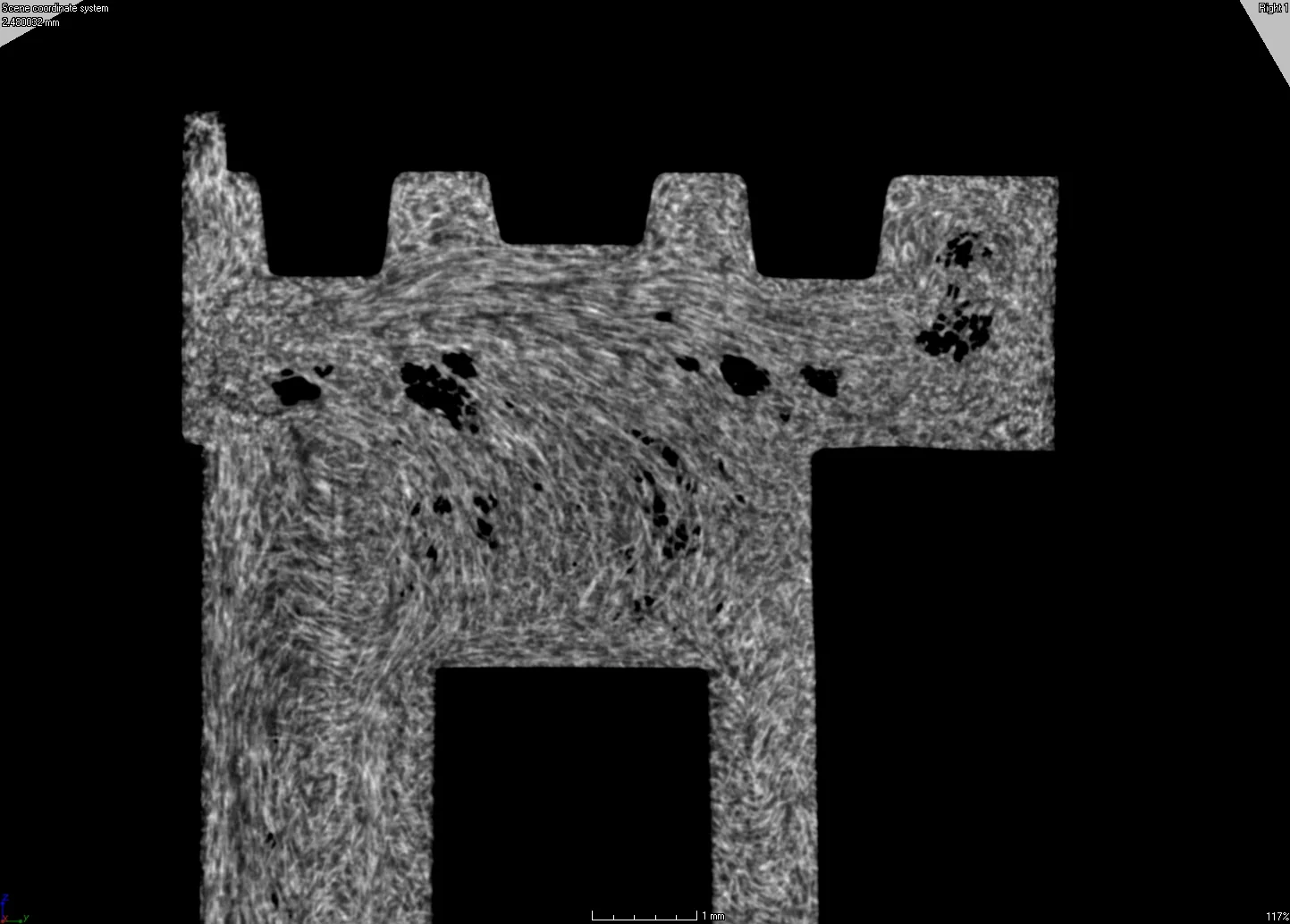

Porosité

Porosité

Cartographie des porosités, taux de porosités, position, volume…

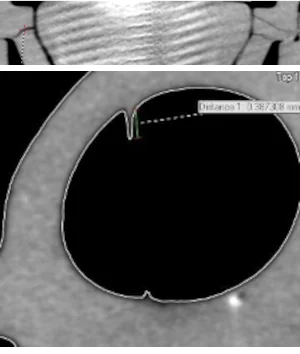

Inclusion

Inclusion

Détection de corps étranger ou infondus matières

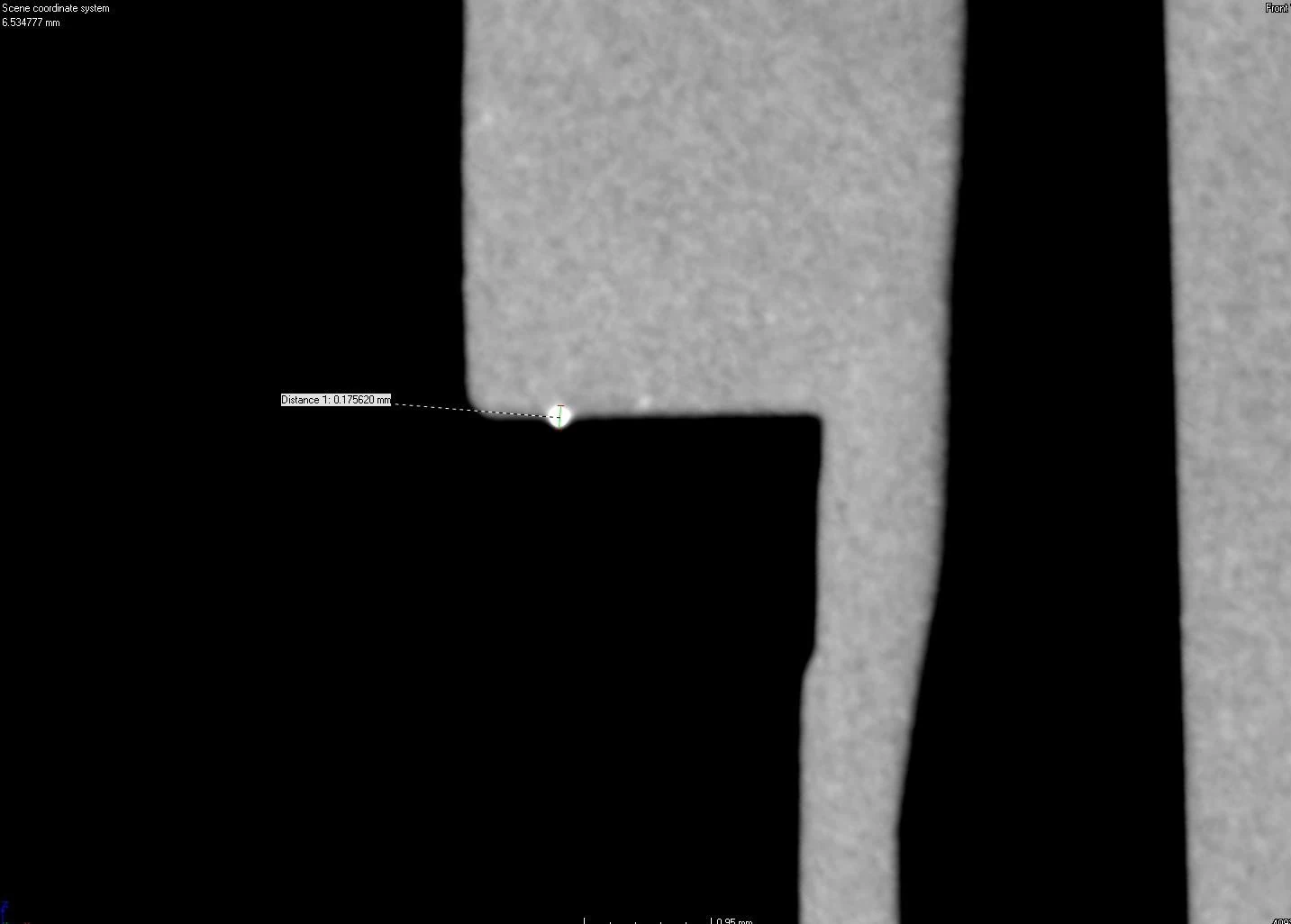

Fissures Bavures

Fissures bavures

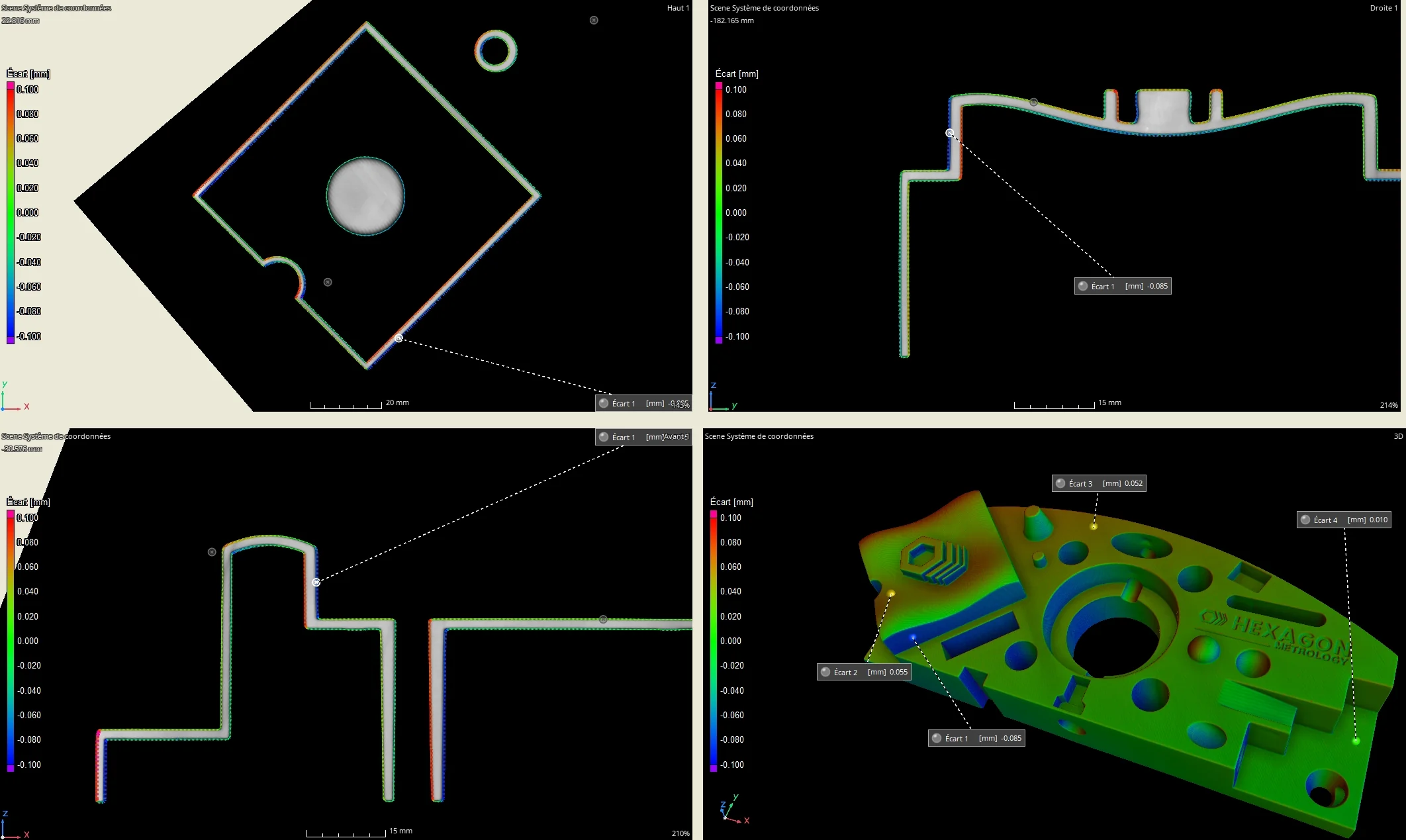

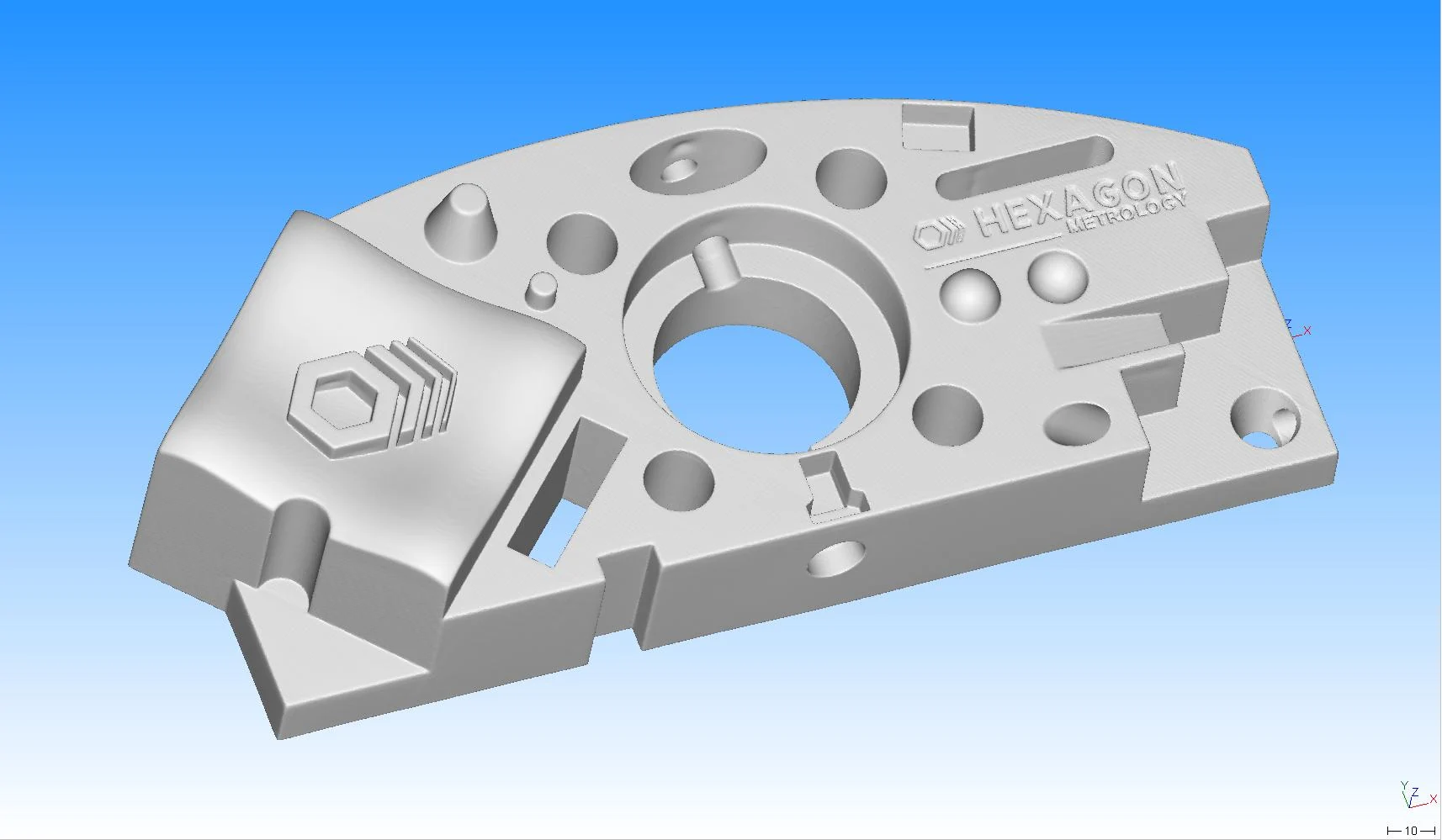

CAD Compare ou colorimétrie

CAD Compare ou colorimétrie

Comparaison CAO ou entre pièces

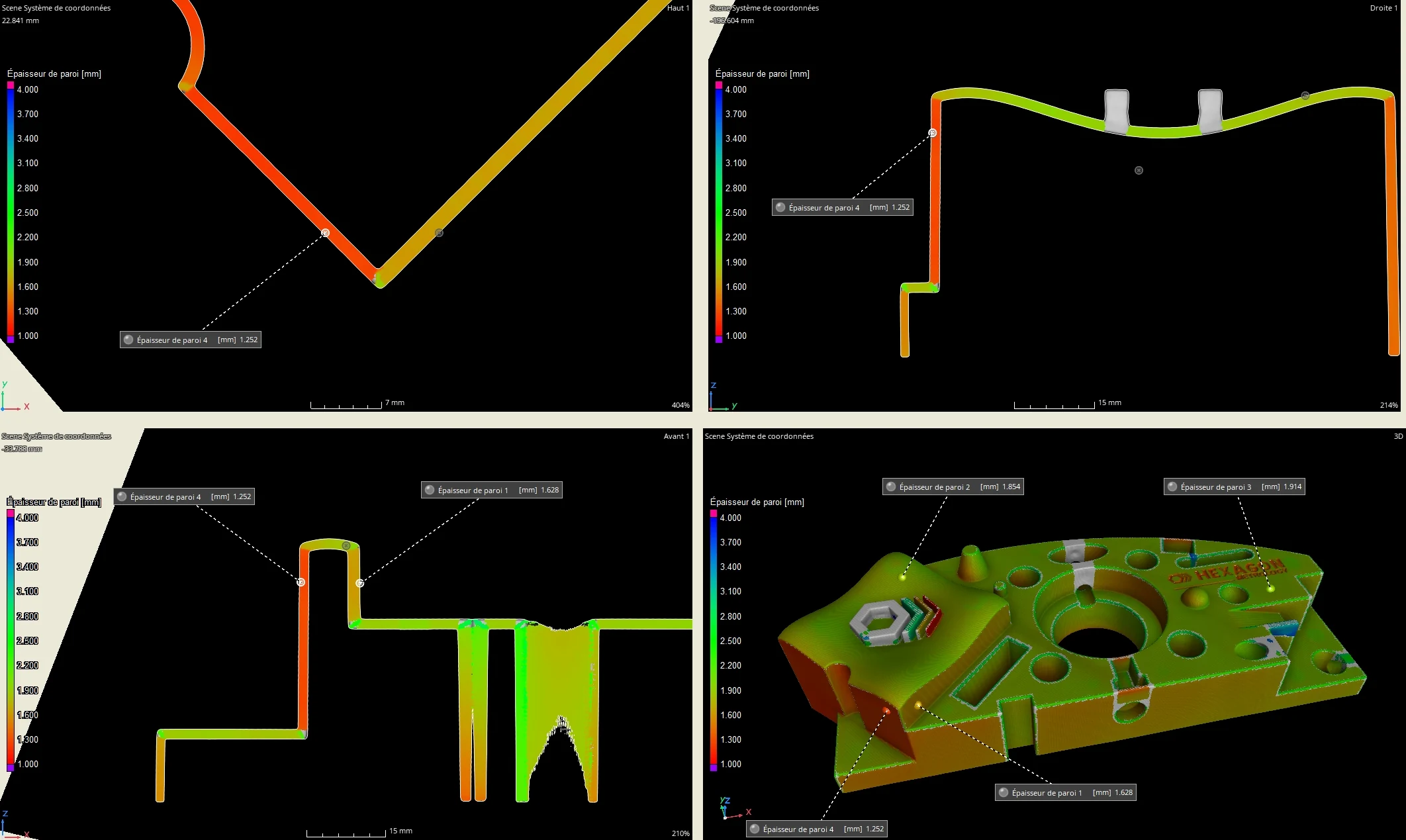

Cartographie épaisseur mur

Cartographie épaisseur mur

Cartographie couleur, épaisseur de paroi

Métrologie et mesure sous le logiciel VG studio max

Métrologie et mesure sous le logiciel VG studio max

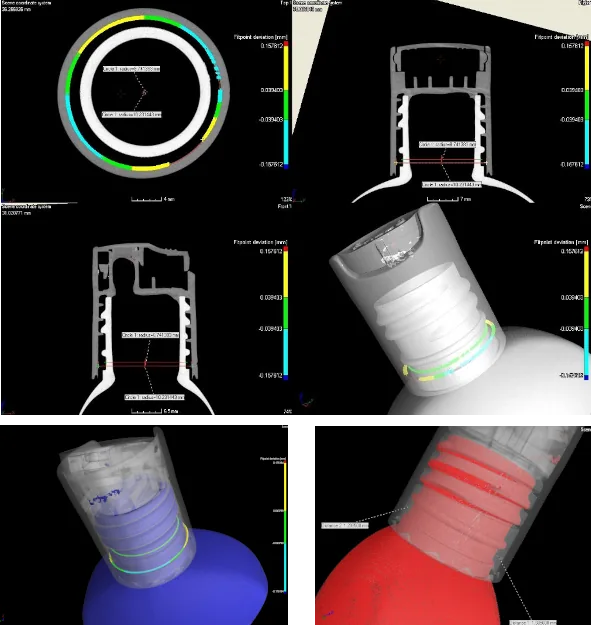

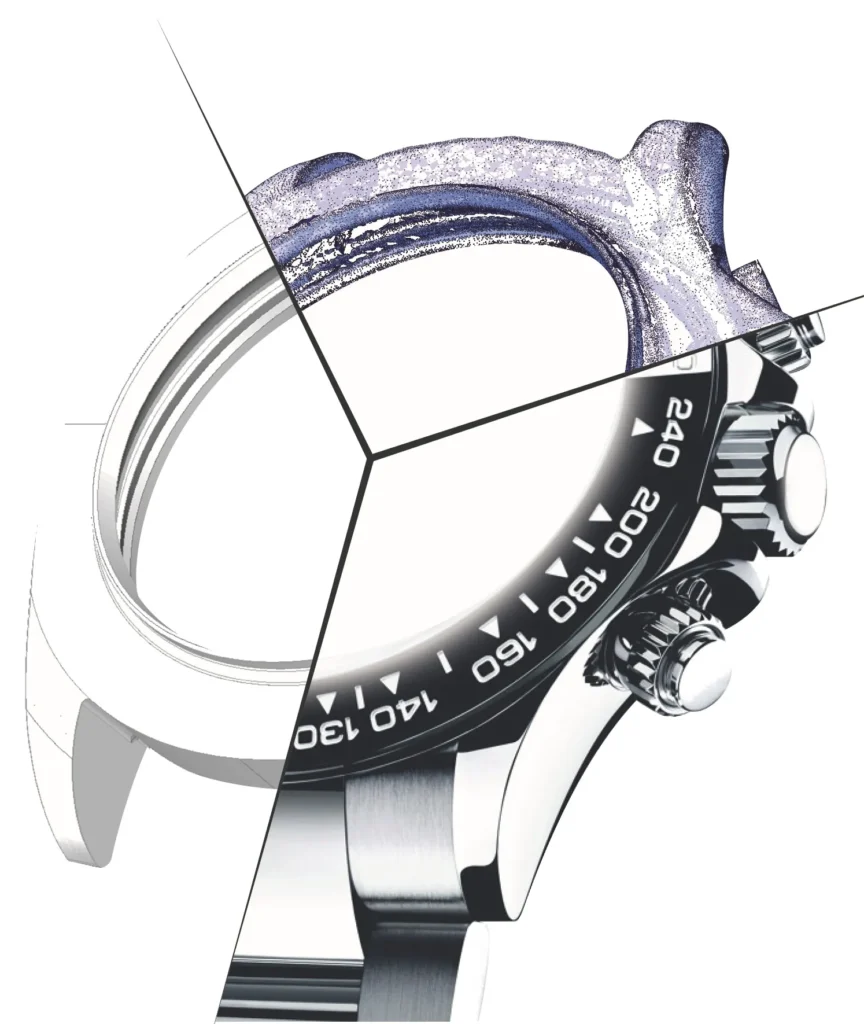

Analyse de soudure

Analyse de soudure

Zone de soudure : Chemin de fuite dû à un défaut de soudure

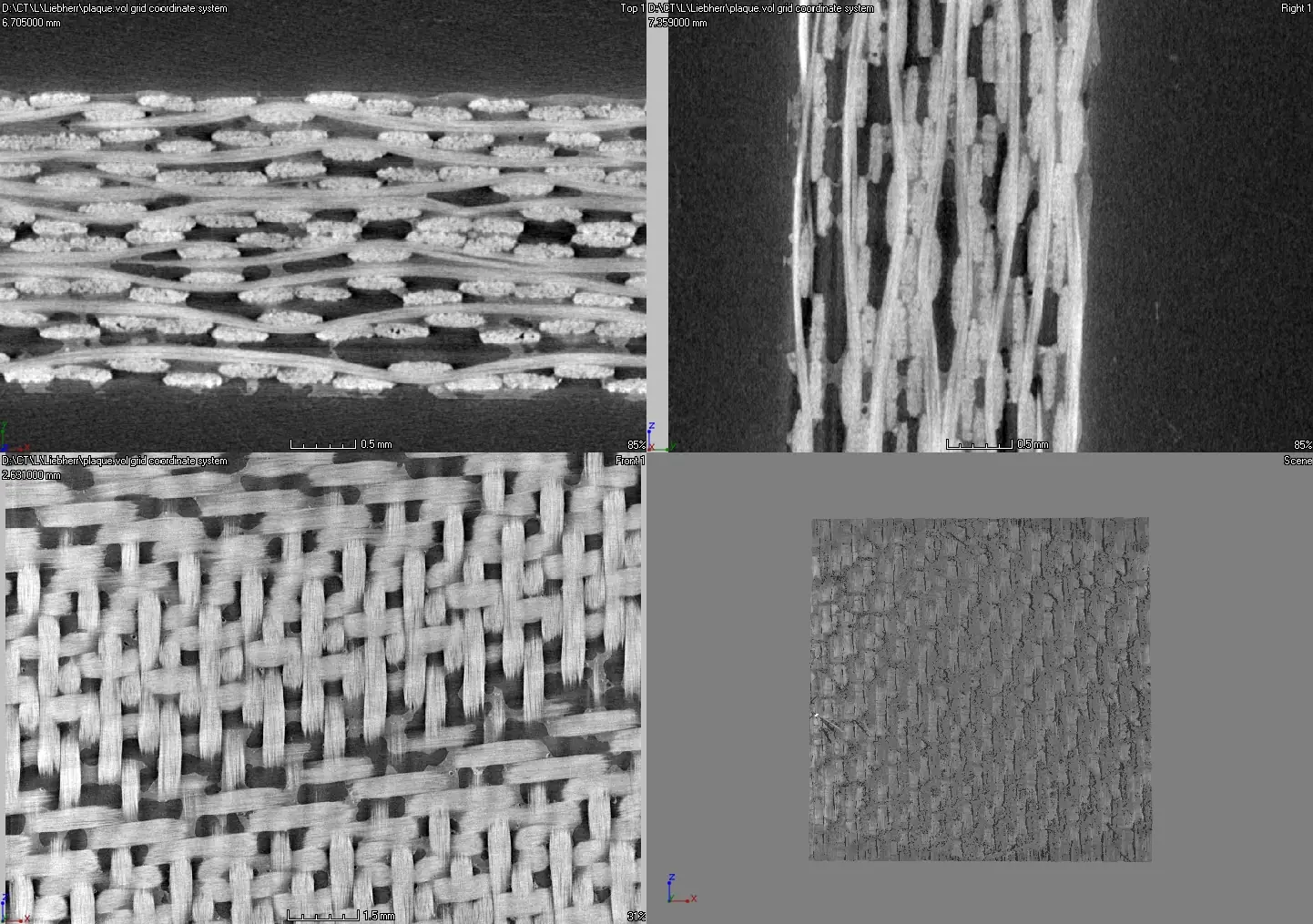

Composite

Composite

Avec une résolution inférieure à 10µm, la tomographie révèle les maillages composites

Fibres de verre dans injection plastique

Fibres de verre dans injection plastique

STL

STL

Parc Machine

Nikon XTH450

Puissance 450kv

Capacité maximum d’acquisition :

cylindre ø500mm sur 600 mm de haut

Plastique (densité1)

capable de traverser 400mm de matière.

Aluminium (densité 2.5)

capable de traverser 200mm de matière.

Acier (densité 7.8)

capable de traverser 30 à 50 mm de matière.

RX Solution

Puissance 225KV

Capacité maximum d’acquisition :

cylindre ø300mm sur 700 mm de haut

Plastique (densité1)

capable de traverser 300mm de matière.

Aluminium (densité 2.5)

capable de traverser 100mm de matière.

Acier (densité 7.8)

capable de traverser 5 à 10 mm de matière

GE Nano CT 160

Puissance 160kv

Capacité maximum d’acquisition :

cylindre ø60mm sur 60 mm de haut

Plastique (densité1)

capable de traverser 100mm de matière.

Aluminium (densité 2.5)

capable de traverser 10mm de matière.

Rétroconception

La rétroconception, qu’est-ce c’est ?

Objectifs :

– Obtenir la CAO d’une pièce dont vous n’avez pas les plans ou pour laquelle vous avez besoin d’un fichier rapidement (ex : prototype).

– Visualiser et comparer les défauts de forme de la pièce par rapport à sa CAO théorique.

– Analyser les déformations d’un moule en fonction de l’usure temporelle ou d’un changement de matière.

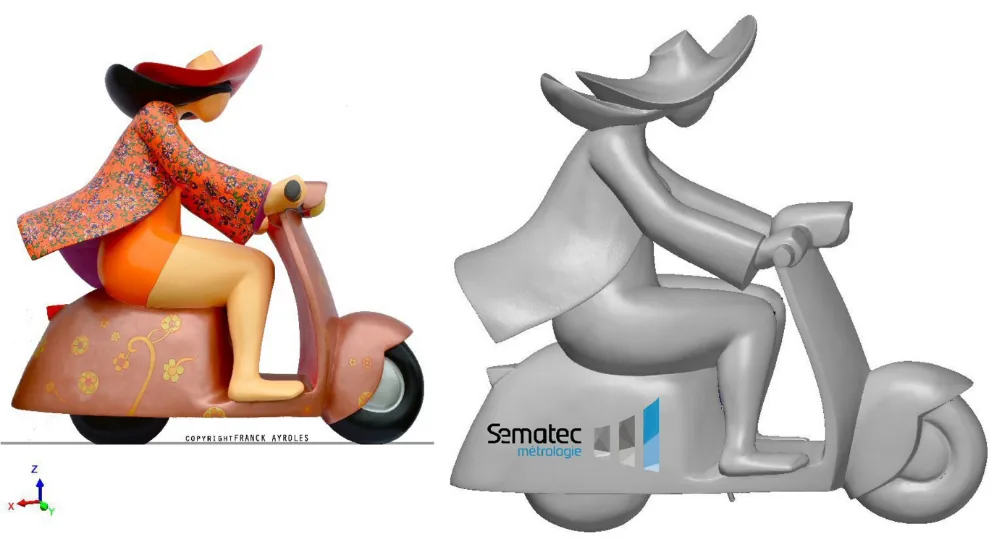

1ère étape : Numérisation 3D / Scanning de pièces

C’est un procédé permettant de scanner vos pièces pour générer un modèle numérique dit « nuage de points ».

Nos moyens de numérisation 3D

Nous sommes capables de mettre en place cette prestation avec plusieurs outils spécialisés dans leurs typologies de pièces :

• Par tomographie (en laboratoire climatisé à 20°C). Utilisée pour des pièces de petites dimensions nécessitant une grande précision, cet outil permet également de digitaliser les surfaces internes des pièces par rayons X. En effet, le tomographe scannant toute la pièce, cela permet d’atteindre la totalité de ses surfaces même celles peu accessibles.

• Par bras de mesure en scanning. Utilisé pour modéliser des pièces de quelques centimètres à plusieurs mètres. C’est un moyen mobile pouvant être utilisé dans nos laboratoires et/ou sur site client.

• Par laser tracker couplé à un système de scan. Utilisé pour des modèles de plusieurs mètres. C’est moyen mobile pouvant être utilisé dans nos laboratoires et/ou sur site client.

2ème étape : Rétroconception

Aussi appelé reverse engineering ou reconstruction 3D, cette étape consiste à utiliser la numérisation de l’étape 1 pour en sortir des fichiers exploitables par des logiciels de CAO ou d’impression 3D.

– Impression 3D à partir du fichier au format STL (format brut issu de la numérisation)

– Reconstruction de CAO dans plusieurs formats reconnus tels que STEP, IGES, CATIA, CREO, SOLIDWORKS, FUSION360.